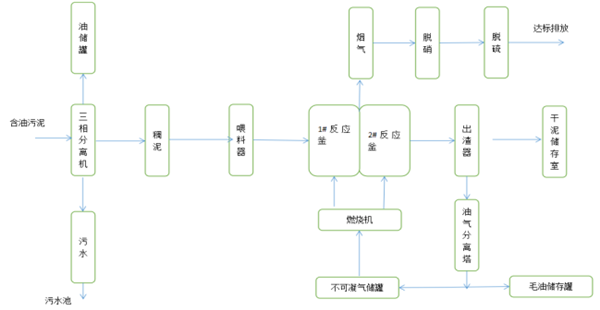

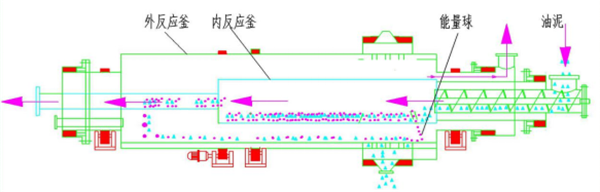

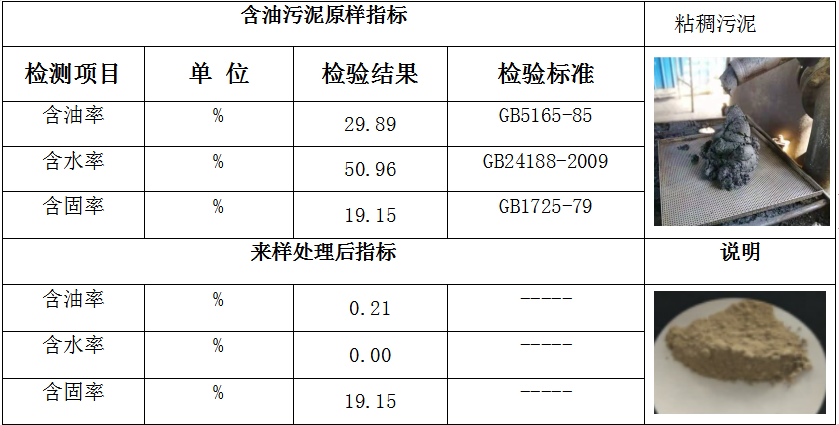

我公司研发的LQJX-有机危(固)废处理系统,可对含油污泥及多种危(固)废进行有效处理,本系统处理含油污泥能达到《农用污泥污染物控制标准》(GB 4284-2018)中的B级污染物限制中矿物油0.3%的标准,处理过程中产生的尾气排放达到《环境空气质量标准》(GB3095-2012)中的二级标准。实现了国家倡导的危(固)废资源化利用的目的,同时为产生危(固)废单位大大减轻了处置费用高的压力。 (图一) LQJX-有机固废处理系统三维效果图 第一部分 LQJX-有机固废处理系统工艺流程(见图二) (图二) LQJX-有机固废处理系统三维效果图 第一步:经三相分离机分离出的油泥通过绞龙运输到反应室内。 第二步:连续热解析(燃气、油料、生物质加热),经过反应室对原料不断加温、不断运行,即可完成热解析干馏。 第三步:连续分馏、换热、冷却油液回收可燃干气。这是一个全自动过程。经过高温催化热解析,油泥中含有的矿物油变为油气蒸发,进入分离塔并分离油、水、气和粉尘,冷却器将油气换热为油液和不凝可燃气。可燃气回收作为自身的热能补充燃料。 第四步:全程连续自动不间断排渣,油泥经过热解析后灰渣(含油率≤0.3%)通过自动排渣器排出,进入干泥储存室收集,可以用于种植、建筑等行业。 第五步:烟(尾)气净化,本系统为全封闭式,生产过程中产生的烟气经过烟气净化系统的综合处理,包括脱硫、脱硝、除尘、除油、除水雾水蒸气后再达标排放。 第二部分 设备及运行基本参数 1、装机总量:100 千万时 kW·h,380V ;运行用电:约 80KW。 2、燃料:天然气及油泥处理中产生的不凝可燃气; 3、运行压力:0.1Mpa/C㎡。 4、设备安装面积:35 米*10 米,最高部位不超过 6 米。 5、加温方式:炉膛免明火远程加热。 6、控制模式:PLC 智能全自动化控制。 第三部分“LQJX-有机固废处理系统”优势介绍 第一个优势 设备连续化运行,符合产业政策。 连续化的根本标志是:“分分秒秒不停进料、时时刻刻自动排渣、日日夜夜连续出油”,实施连续化LQJX-有机固废处理系统益处在于: 一是保持反应室恒温裂解析的稳定性,可保障油泥出废渣达到《农用污泥污染物控制标准》GB 4284-2018中的B级污染物限制中矿物油0.3%的标准;设备运行能耗低; 二是操作保持高度密封状态运行,处理过程中产生的烟气排放达到《环境空气质量标准》(GB3095-2012)中的二级标准; 三是克服了间歇式设备每天都在热胀冷缩状态而导致使用寿命短的弊端。 第二个优势 发明能量球蓄热、分散技术,生产效率更高。 (图三):能量球循环连续化热解析设备结简单示意图 本发明通过加温过的若干份高温能量球与一份原料高度分散换热、除焦增效。由于油泥含油率高,粘度大,在反应室内热解析是会出现两种情况:一是油泥粘附在内壁时,如含油量很高,在350℃以上时在反应室内壁会不断结成厚厚焦碳,严重时反应室难以传热。二是由于因为粘度大,前期结成较大的坨状,导致在反应室内极难分散,受热不匀,生产效率降低。因此,选择更优化的原料分散和增加换热面积的新方式。 “能量球循环参与油泥连续化热解析技术”就能顺利破解这一长期困扰的难题。该技术创新的优点在于充分发挥能量球三大功能:一是分散功能,特别是粘度大的油泥,在能量球的参与混合下,被高度分散,不会成坨粘结在一起,为给油泥均衡受热创造了有利条件。二是导热功能,能量球能够不断吸热放热,并将热量传递给油泥。能量球的导热特性,使油泥可以同时接受两个方面的热量,即接受反应室本身的热量,同时又接受能量球的热量。特别是能量球比表面积本身很大,再通过投入更多的能量球,可以增加比反应室更大的传热面积。因此,大大提高了热解析速度,进而大大提高了生产效率。三是除焦炭功能,因为能量球在运行中不断滚动撞击,可以将在高温的结焦不断自动摩擦清除,实现了不结焦、传热好的效果。 第三个优势 创新蠕动自行弥合密封技术,生产更安全。 以往的密封技术例如刚性机械密封,或者是盘根密封,它们均会在设备不同心或者热胀冷缩运动时出现缝隙而导致漏气,使事故和生产环境污染频繁发生。本蠕动技术关键在于发明了“自行弥合结构和耐温蠕动材料”,它依靠可以游动蠕变材料保持与传动器随机自动弥合,防泄露、保安全。 第四个优势 设计尾气电晕捕获和光氧催化组合技术,排放无烟、无尘、无臭、无水雾。 利用高压低电流电晕原理,直接将尾气中二氧化碳之外的物质进行捕获、收集,整个尾气排放无烟、无尘、无水雾,景观清洁美好,再运用光氧催化分解异味。光氧催化技术是一种在能源和环境领域有着重要应用前景的绿色技术。在特定光的照射下可将有机污染物降解为二氧化碳与水,同时光催化材料自身无损耗。 第五个优势 采用连续自动化控制。 整套装备配有工艺参数设定、生产过程基本上采用电子系统控制;安全保护报警及停机联动系统配置,只要输入操作数据,就能够自动化操作,提高了操作的精准性,减轻了劳动强度。 第六个优势 运用催化热解析技术,物料热解析更加充分。 现行的热解析过程单纯依靠温度热解析难以将大分子充分断链;催化剂能够使大分子充分断链,因此可以加快物料的热解析速度并获得更多更好的油料。 第四部分 项目环保评价 本项目环保要求涉及多个方面: 1、对于油气泄露的处理措施。 整个系统实现全封闭运行,特别是发明了“蠕动式自动弥合密封新技术”,能够将反应室出气管道与密封套的缝隙全自动填充,故不会出现普通设备只采用盘根密封而存在到处冒气现象。虽然盘根比较软,但在压盖强劲挤压下会形成较硬的填充层,庞大的反应室在高温条件下不同心转动时就会产生缝隙,造成漏气(在高温和设备热胀冷缩下,完全同心是不太可能的)。因此,发明的蠕动剂就有随机应变的优势,从而杜绝漏气。 2、对于烟气的处理措施。 目前加温炉体防止烟气泄露污染空气的办法大多是纤维布和保温棉。在反应室与炉体不太吻合的情况下难以阻挡烟气散发,造成内异味严重。新型复合密封技术具有自动调节松紧功能;隔绝烟气从缝隙跑、冒功能;以及润滑反应室接触部位功能,经久耐用而且密封性能优质。 3、对于烟尘,我们采用了三大技术。 一是新的技术,即“多级喷淋、多级齿条转盘高速剪切、多级碰击、多级离心尾气净化设备”,强制洗涤净化尾气,效果远远优化传统的自燃喷淋式洗涤技术。二是使用具有强大捕获能力的高压电场技术和光氧绿色分解净化技术。三是使用成熟的活性炭技术,具体选择吸附速度快、脱附速度快、容易再生的烟气净化吸附剂,可除去烟气中各种污染物、油类等有机化合物及固体微粒,这些综合措施使排放的烟气符合《环境空气质量标准》(GB3095-2012)中的二级标准。 4、采用低氮燃烧技术,降低 NOx 的产生和排放。 低氮燃烧器有多种功能型结构。现选择分级阶段燃烧器。根据分级燃烧原理设计的阶段燃烧器,使燃料与空气分段混合燃烧,第一级为控氧燃烧,减少过多的氧气在燃烧后仍有大量富余造成差生过多 NOx,在第二次燃烧时平衡供养再次燃烧,由于二次燃烧可燃物少,容易有效供氧而又不会过多富氧,从而有效减少 NOx 生成。 5、对于不凝可燃气的处理。 不能冷凝为油料的可燃干气(主要是C1-4),采用三级处理方式和化学方法净化后回收做燃料燃烧;燃烧的烟气再进入到烟气处理装置统一净化后达标排放。 6、对于废水的处理。 采用强制过滤后循环使用,其中每天自然蒸发一部分;没有多余的排放;过滤的渣料再次进入热解析反应室碳化干燥后随渣料排放。 7、对于废渣的处理。 油泥处理后的废渣达到《农用污泥污染物控制标准》GB 4284-2018中的B级污染物限制标准,含油率低于 0.3%。 8、硫化物、氮氧化物的处理。通过设置脱硫脱硝系统,将硫化物降到《环境空气质量标准》(GB3095-2012)中的二级标准。 附: 中国石油化工股份有限公司九江分公司含油污泥 实验处理结果